- ホーム

- 技術紹介

CAD・CAMプログラム

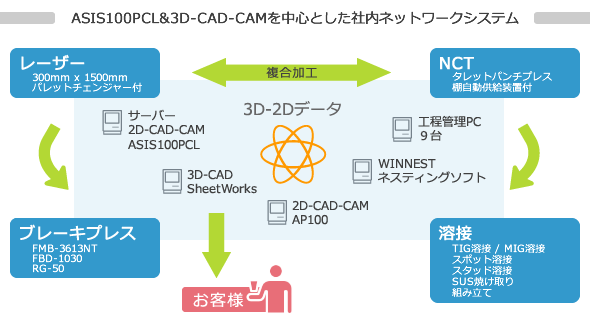

CAD・CAMプログラムを作成では3DCAD(SheetWorks/SolidWorks)を活用しています。また、ブランク加工。曲げ加工のNCデータを総合的に管理・作成するにとどまらず、2次加工(タップ加工など)のデータ、溶接工程でのデータも同時に管理しています。加えて2DCAD、3DCADは積極的に導入することで、お客様のニーズにお答えできる従業員の能力向上を支えています。

レーザー加工

レーザー加工は光軸移動型のため、材料を動かさずに安定加工できます。クリーンカット、エアーカット、酸素加工など加工条件に対応できる設備のため、 幅広い板厚の製品に対応できます。パレットチェンジャーによって、材料の外段取りが可能な設備です。連続運転が可能なため、高い生産性を持ちます。当社のレーザー加工機はパイプ加工も可能です。立体形状への加工実績も多く保有しています。

タレットパンチプレス

タレットパンチプレスは、ネットワークにてCAD・CAMサーバに接続しています。サイクルローダーによるライン運転仕様です。そのため連続運転が可能なため、高い生産性を持っています。単体運転も可能な設備です。

タレットパンチプレスは、ネットワークにてCAD・CAMサーバに接続しています。サイクルローダーによるライン運転仕様です。そのため連続運転が可能なため、高い生産性を持っています。単体運転も可能な設備です。

あわせて多数の金型をとりそろえており、幅広い加工が可能です。あわせて、全自動金型研磨設備も保有しており、最良の金型コンディションを保つ管理を行っています。 単品から量産と、どちらの対応も可能です。 また、レーザー加工とタレットパンチプレス加工の複合加工の実績も多くあります。

バリ取り加工

ブランク加工後のエッジ部、バリ削除と、微小R加工で後加工。お客様の怪我防止と製品の均一化を単品から量産まで対応できます。

曲げ工程

曲げ工程では、4台のブレーキプレスを保有しています。これにより、各種多様な加工内容に素早く対応可能です。

一番の特徴は、サーボモータブレーキプレスです。油圧プレス以上の繰り返し投げ精度をもつ設備のため、高精度の連続加工が可能です。また、CAMデータはCAD/CAMサーバーにて一元管理されており、金型段取り時間の削減、また、過去の加工データ、ノウハウの素早い呼び出しが可能です。これらによって品質を確保し、高い生産性を特徴としています。

溶接工程

溶接工程では、3台のTIG溶接機、3台の半自動溶接機を中心となって、加工を行っています。 最大の特徴はこの工程では3DCADデータを活用した組み立て支援システムによって、高品質かつ効率のよい作業を目指しています。あわせて、フルデジタルTIG溶接機は、加工条件を溶接機単体で維持管理が可能なため、段取り時間の削減と溶接の高品質維持に貢献できる特徴を持つ設備です。また、納品管理データベースにて作業記録を一括管理し、高品質の維持管理を行っています。

検査・出荷工程

検査・出荷工程では、高品質を裏付けする体制を確保する設備を保有しています。 レーザー変位計による非接触検査法への検討も行っています。また、納品管理データベースにて検査出荷データを一括管理し、お約束した納期を確実に実現する生産管理を実施しております。 また、社内ネットワーク専用WEBサーバーにて、データベース情報を製作全工程に加えて、事務処理においても共有しています。

当社のもっともの強みは、従業員の事実を見つめる力、問題解決能力、さらに高い目標へのチャレンジ精神です。 その結果として、保有設備を最大限に活用しており、お客様のニーズへの素早いご回答、付加価値提供を行っています。

ASIS100PLC・3D-CAD-CAM(SheetWorks)を中心とし、ブランク加工、 曲げ加工のNCデータに加え、2次加工(タップ加工など)のデータ、 溶接工程でのデータも同時に管理しています。これらのデータを活用する 生産設備を積極的に導入することによって、生産体制を構築してきました。

3000mm×1500mmパレットチェンジャーを有するレーザー加工機、また、6棚自 動供給装置を有するタレットパンチプレスによって、ブランク加工を行っています。 また、自由な形状を加工できるレーザー加工機のメリットとプレスによる成形加工が できるタレットパンチプレスのメリットを活かしての複合加工も多くの実績が あります。

ブレーキプレスにおいても、一元管理された曲げCAMデータによって、金型段取り時間の 削減、また、過去の加工データ、ノウハウを最大限に活用する体制を構築しています。

3台のTIG溶接機、3台の半自動溶接機によって構築された溶接工程においても、 3DCADデータを活用することによって、高品質かつ高生産性を目指しています。

社内生産管理ネットワークにて、CAD、CAMデータに加え、作業記録を社内ネットワークに おいて管理・共有する体制を構築しています。 その上で、”知的生産性を追い求める志”をすべての従業員において共有することにより、 これらの生産体制、生産設備、作業情報を最大限に活用する体制を大切にしています。

これらの結果として、”お客様へ新しい価値を創造・提供できる体制”を維持しいくことを お約束いたします。